-

:18964530232

-

:021-54379817

背景

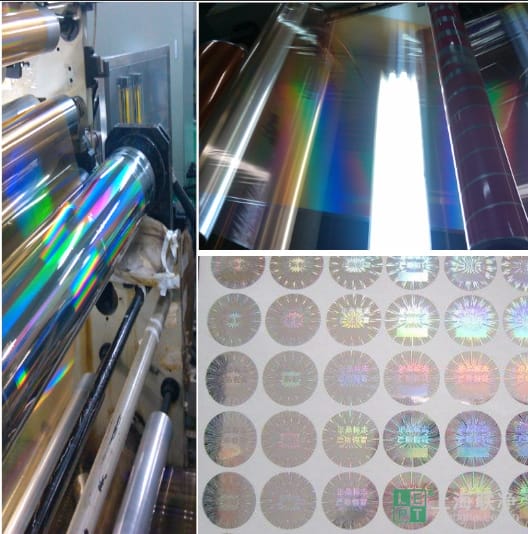

镭射模压机是激光防伪印刷领域最重要的设备,其工作原理是:在高温、高压的条件下,将版辊上的镭射模压版上的信息转移到薄膜基材或专用涂料上,形成高低不平、大小不一的光折射点,光照后不同波长的漫反射会使镭射膜呈现彩虹光芒。压镭射图文时,要掌握好温度、速度、张力三个要素。如果这三个要素控制不够精确,就会产生严重的色差、黑斑、白斑、水纹、褶皱、云彩花、麻点镭射图文和光柱变形以及张力不稳定等质量缺陷。这些缺陷会给后续的印刷带来麻烦,甚至会使镭射膜无法投入到下道工序的生产。

上海绿新包装材料科技股份有限公司是国内镭射模压行业的龙头企业之一,公司的单版镭射模压机为CZ-RY系列,均由北京一家设备公司提供,用于生产PET镭射转移膜以及BOPP镭射复合膜。该模压机由放卷段、预热段、牵引段和收卷段四部分组成。在生产过程中温度、速度、张力三个要素中,速度和张力调整好了以后相对比较稳定。预热辊和版辊采用导热油循环加热的方式,这种加热方式原理简单,制造成本较低,但是存在旋转接头容易泄漏、导热油易于结焦、电加热管更换频繁等缺点,在长期使用后辊表面温度不均匀,给产品质量带来较大影响。同时,由于导热油加热系统管路损失大,能耗高企,造成生产成本高。为此,公司考虑采用更为先进的电磁加热辊来替代原有导热油加热辊。

现有技术缺陷:

目前,国内镭射模压机中普遍采用的版辊(包括预热辊)基本采用导热油加热方式,由一台外置油温机将导热油加热到200℃左右,然后由高温油泵经旋转接头输送到旋转的版辊中,再通过管道回流到油温机内。这样一套系统存在着诸多缺陷和弊端:

1) 污染严重:导热油在加热过程中,会持续向空气中挥发,同时旋转接头在使用一段时间后,会出现导热油泄漏的问题,不但污染车间空气和地面环境,而且也会对产品质量产生影响,同时易燃的导热油介质流出也容易引发火灾等不安全因素。

2) 温控精度低:导热油在长期使用后容易氧化结焦,导致辊体受热不均匀,辊面温差大,进而影响产品品质。

3) 耗能高企:导热油的加热需由电热管来完成,在加热后进入辊体内部循环,期间需要经过一段输油管路,热量在此过程中向空气中散发造成大量散失,同时,为保证导热油的循环,需要使用2~3kW的油泵不间断工作,其能耗也相当可观。

4) 维修、维护工作量大:导热油在长期的高温工作下,极易产生积碳并在辊壁、油芯、电热管、油箱等处产生结垢,这就需要定期对导热油进行更换并清洗辊壁和油路、油芯、电热管和油箱。此外,旋转接头、密封件、高温油泵、加热器、高温阀门等配件亦需定期检修和更换,由此产生的维修、维护费用不菲,同时造成巨大的停工损失和人力损失。

解决方案:

采用电磁感应加热模压辊来替代现有导热油加热辊。

由上图可见,感应加热是靠感应线圈把电能转化为金属内部的热能。感应线圈与被加热金属并不直接接触,能量是通过电磁感应传递的。另外需要指出的是,感应加热的原理与与一般电气设备中产生涡流以及涡流引起发热的原理是相同的,不同的是在一般电气设备中涡流是有害的,而感应加热却正是利用涡流的热效应进行加热的。

这样,感应电动势在工件中产生感应电流(涡流),使金属加热。其热量与电流电阻的关系为:

Q=∑I2Rt

式中,Q为电流通过电阻产生的热量(J);I为电流有效值(A);R为工件的等效电阻();t为工件通电的时间(s)。

由上面两式可以看出,感应电动势和发热功率与频率高低和磁场强弱有关。感应线圈中流过的电流越大,其产生的磁通也就越大,因此提高感应线圈中的电流可以使工件中产生的涡流加大;同样提高工作频率也会使工件中的感应电流加大,从而增加发热效果,使金属升温更快。另外,涡流的大小还与金属的截面大小、截面形状、导电率、导磁率以及透入深度有关。

感应加热的整个过程归纳描述成这样:首先通过感应线圈把电能转化成磁能,交变的磁场产生同频率交变的电动势交变电动势 作用于金属物体后,形成闭合回路,在金属表面产生电流---涡流,实现了从磁能到电能的转换。当磁场内的磁力线通过导磁性金属材料时会在金属体内产生无数的小涡流,使金属材料本身自行高速发热,从而达到直接加热金属物体的目的。

电磁感应加热辊技术简介

电磁感应加热技术具有能耗低、热效率高、温度提升快、温度控制精度高等诸多优点,因此在许多行业被广泛应用。在欧、美、日等发达国家“电磁感应加热技术”被称为绿色能源,由政府大力推广而得到了长足的发展。上海市政府也曾将大功率电磁加热技术在工业领域的应用作为政府鼓励的节能项目加以推广。现在,电磁加热技术在注塑机、挤出机、吹膜机、造粒机等领域的应用比较成熟,并已经得到了较为广泛的认可,但电磁感应加热辊的制造技术由于涉及多个学科,存在诸多的技术难关,到目前为止,全世界只有为数不多的几家公司掌握了该项技术。

电磁感应加热辊主要应用于医药、包装、印刷、纺织、非织造等领域。这种技术彻底颠覆了传统导热油加热方式,取消了导热油加热系统所需的油温机、油泵、循环管路、旋转接头等部件,只需要一个设计合理的电路将工频交流电转换成高频交流电,并传输到辊体内部预先铺设好的高频感应线圈上,在线圈附近产生高频交变磁场,将辊体内表面感应发热,从而达到加热辊体的目的。大量实践证明,以无纺布加工所用的直径Ф400*1800热压辊为例,每小时实际用电量大约只有8kW.h左右,远低于导热油系统每小时20kW.h以上的用电量,节能效果明显。综合来看,和导热油加热辊相比,电磁感应加热辊有着无可比拟的优势,主要体现在以下几个方面:

1) 辊面温度均匀:由于采用即时加热方式以及高端的温控手段,电磁感应加热辊整个辊体表面温度能控制在±1.0~2.0℃之内,在要求高的场所能控制在±0.5℃之内,可以从根本上改变因导热油氧化结焦造成的辊面温差大、温度滞后的问题,确保产品质量的稳定。

2) 清洁环保:电磁感应加热辊不再使用导热油作为导热介质,从根本上杜绝了导热油挥发和泄漏造成的环境污染与安全隐患,生产环境更清洁,也避免了产品表面被油蒸气污染的可能。

3) 高效节能:正常情况下,电磁感应加热辊的装配功率较传统导热油加热器相比要降低30%以上,同时,其热利用效率更高,可在最大程度上减少热量散失,能耗通常可降低30%-50%以上。而热油循环泵产生的所有能耗也将全部节省下来,综合节能率往往高达50%以上。

4) 操作和维护简单:电磁感应加热辊不再需要外置加热器、复杂的油路管路、接头、油泵等一系列配件,故障点大大减少。运行状况完全通过人机操作界面查看和调整,同时,可节省不菲的更换维护费用。多个行业的实践证明,电磁感应加热辊平均无故障时间大于10000小时。

电磁感应加热版辊的实际应用

模压机是上海绿新公司能耗最大的设备,一台单版模压机的总装机功率约40kW,而一台无版缝的模压机总装机功率更是达到80kW左右。经统计分析,模压机大部分的用电量都消耗在版辊的油加热器上。与此同时,由于导热油的跑、冒、滴、漏、积碳等造成的维修、维护费用高昂,由此也造成了巨大的停工损失、产品质量损失和大量的人工损失。

在经过详细的市场调研后,上海绿新公司找到了目前国内唯一一家能制造电磁感应加热辊的上海联净电子科技有限公司。双方对绿新公司现有模压机进行认真分析后,决定对3#单版模压机进行改装实验,同时以与之完全一样的8#模压机在同样的工况下进行对比测试。两台模压机同时安装三相电度表和计时器(有断电累计计时功能),同时采集用电数据。

2011年4月28日,国内首支电磁感应版辊在上海绿新公司成功安装并投入运行。经现场测试,电磁感应加热版辊工作时整个辊面温度控制在±1.5℃,其中工作区的温差范围为±1.0℃,远远优于原有导热油加热辊±5℃的温差。电磁感应加热版辊的升温速度也很快,从常温升至180℃仅需约20分钟,而原有导热油加热版辊则需要1个多小时。

经品质部检验,产品完全达到技术规范要求,连续生产质量十分稳定。由于辊面温度均匀,完全杜绝了原有加热方式因辊面温差大而导致的膜两侧拉伸不一致的质量问题。

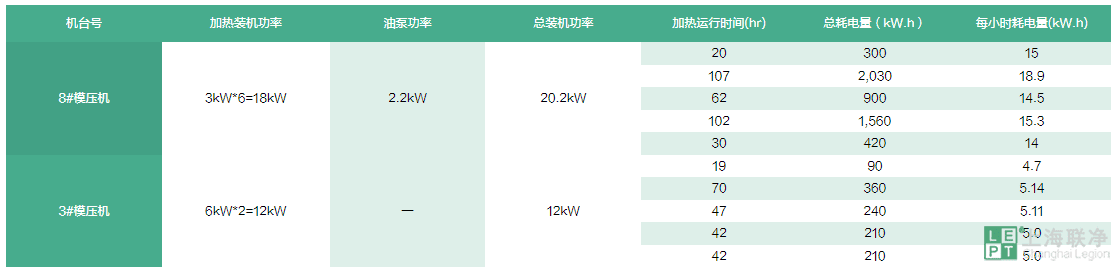

2011年6月,3#和8#模压机在完全一致的工况下,上海绿新公司技术人员对两台机器版辊的用电情况进行了统计,数据如下:

注:本次数据采集,用到1、电子式三相四线电能表,(型号:DTS156;上海凯达利仪表有限公司,2个);2、电流互感器(150/5六个,上海人民电器厂);3、计时器2个(福建红润智能仪表厂,型号:XC80,具有断电自动累加记忆功能)。

数据采集全部来自上海绿新模压车间,时间截止到2011年6月27日。

从上述数据中可以计算出:

8#模压机每小时的平均用电量:

(300+2030+900+1,560+420)/(20+107+62+102+30)=16.23kW.h

3#模压机每小时的平均用电量:

(90+360+240+210+210)/(19+70+47+42+42)=5.05kW.h

每小时的节电量:

16.23-5.05=11.18kW.h

平均节电率:

11.18÷16.23=68.88%

由此可见,上海绿新在模压机上使用电磁感应加热版辊比导热油加热版辊每小时节电11.18kW.h,节电量高达68.88%。

以每台模压机每年工作6,000小时计算,则全年节电量可达到67,080kW.h。此外,由于能量利用率提高,往环境中排放的热量大大减少,模压机所在厂房空调系统的能耗也大为降低——理论上,空调系统的节电量至少与模压机版辊的节电量相当。也就是说,按每年工作6,000小时计算,一根电磁感应加热版辊年综合节电量可高达13.4万kW.h以上。如果再算上降低的维修费用,有效工作时间延长带来的收益等,电磁感应加热辊的经济效益和社会效益都十分可观。

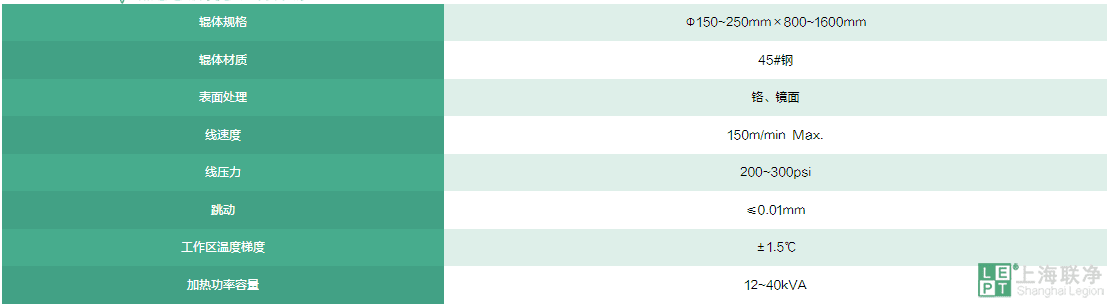

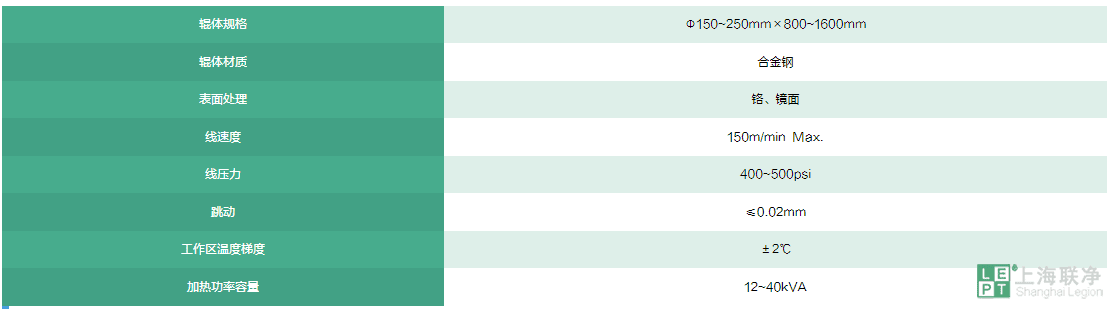

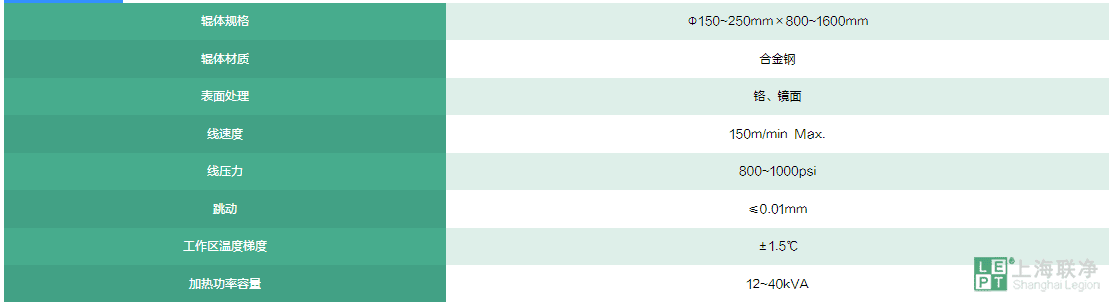

产品相关参数概要:

扫描关注

上海联净官方微信

随时了解最新资讯